Zementfreies Betonkanalsystem präsentiert

BERDING BETON, Finger Beton und Karl Röser & Sohn stellen next.beton vor

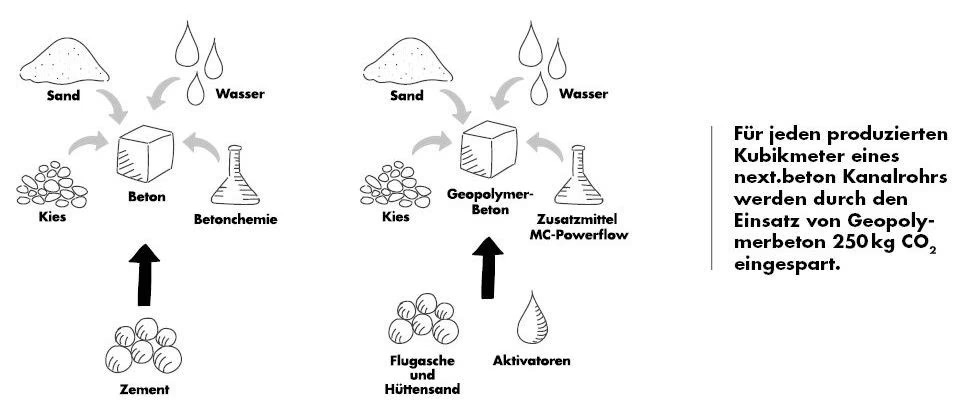

Mit next.beton haben die Firmen BERDING BETON, Finger und Karl Röser & Sohn auf der IFAT in München ein Betonkanalsystem vorgestellt, bei dem statt Zement Geopolymere als Bindemittel verwendet werden. Das reduziert den CO2-Ausstoß und macht das System widerstandsfähiger.

Das System basiert auf der EFC (Earth Friendly Concrete)-Technologie des australischen Unternehmens Wagners. In Australien hat sich der EFC-Geopolymerbeton bislang v.a. im Hoch- und Ingenieurbau etabliert. „Wir benutzen Flugasche und Hüttensandmehl als Bindemittelsystem, das alkalisch aktiviert wird“, beschreibt Dr.-Ing. Stephan Uebachs vom Ingenieurbüro Brameshuber + Uebachs, das für die Zulassung des Kanalsystems beim DIBt zuständig ist.

Flugasche und Hüttensand sind Nebenprodukte aus der Industrie. Ersteres entsteht durch die Verbrennung von Steinkohle, Hüttensand durch Granulation von Hochofenschlacke. Trotz der Energiewende und des damit verbundenen Zurückfahrens von Kohlekraftwerken rechnen Experten aber mittelfristig noch mit einer ausreichenden Menge an Flugasche als Zusatzstoff; auch Hüttensand soll mittelfristig verfügbar bleiben [vgl. Prof. Dr.-Ing. Detlef Heinz und Dr.-Ing. Anne Heisig, 14. Symposium Baustoffe und Bauwerkserhaltung des Karlsruher Instituts für Technologie (KIT)].

Eigenschaften von Next.beton

Bekanntlich ist die Herstellung von Zement mit großen Mengen CO2-Emissionen verbunden. Durch den Wegfall des Zementes als Bindemittel spart Next.beton CO2 ein. Nach Angaben des Hersteller-Trios weist das neue Produkt im Vergleich zu herkömmlichen Kanalsystemen einen bis zu 70 Prozent geringeren CO2-Fußabdruck auf.

Qualitative Einbußen seien nicht zu befürchten. Im Gegenteil: „Bei gleicher Festigkeit wie bei zementhaltigen Betonkanalsystemen zeichnet sich Next.beton insbesondere durch die hohe Widerstandsfähigkeit gegenüber Säure- und Sulfatangriffen aus und kann in die Expositionsklasse XA3, die in diesem Zusammenhang höchste Klasse für chemische Angriffe, eingeordnet werden“, beschreibt Dr. Uebachs.

Und wie geht’s weiter mit Next.beton?

„Die ersten Rohre sind produziert, die ersten Tests gelaufen“, so Manuel Diederich, Karl Röser & Sohn GmbH. „Wir gehen davon aus, dass wir nach der Sommerpause die Massenfertigung starten können.“ Die DIBt-Zulassung für Next.beton ist beantragt. „Wir sind frohen Mutes, dass wir die Zulassung noch dieses Jahr erreichen werden“, meint Dr. Uebachs. Die Erwartungen des Hersteller-Trios sind groß, gerade vor dem Hintergrund der Umweltfreundlichkeit des Systems – in Zeiten der Energiewende und des Bewusstseins für den Klimaschutz mit Sicherheit ein guter Ansatz. Bald kann es also losgehen mit den ersten Einsätzen.